Путь металла: как устроен ГОК

Путь металла: как устроен ГОК

Прошлой осенью я путешествовал по металлургическим предприятиям, находящимся на юге России, в районе так называемой Курской магнитной аномалии. Это крупнейший в мире железнорудный бассейн, расположенный в пределах Курской, Белгородской и Орловской областей, как говорит Википедия. Самое впечатляющее там, это конечно огромный карьер, самый большой и глубокий в Европе. В него можно было бы запросто уместить весь комплекс Москва-Сити вместе с прилегающими к нему районами, а крыши его небоскрёбов оказались бы ниже уровня земной поверхности вокруг! На фотках конечно сложно передать то, что ощущаешь стоя на краю этого карьера, но мы попробуем.

Самый большой карьер и находящееся рядом металлургическое предприятие где ведётся переработка добытой в карьере руды называются Лебединский ГОК. Управляет им компания Металлоинвест. ГОК находится в городе Губкин, рядом со Старым Осколом. Строительство комбината началось в 1967 году, а в 1971 приступили к работам в карьере. В этом репортаже проследим путь будущих металлов с момента их добычи до готового к отгрузке продукта. А в следующем увидим как этот продукт превращается в заготовки сверкающего серебристого металла, из которого потом получаются детали для машин и любых других металлических изделий, которые нас окружают.

Так выглядит карьер Лебединского ГОКа со смотровой площадки. Глубина относительно поверхности составляет около 450 метров в самой глубокой точке, но от уровня моря только 250. Ширина 4 на 5 км. Карьер занесён дважды в Книгу рекордов Гиннеса, как крупнейший по добыче негорючих полезных ископаемых. Сейчас рассмотрим в деталях, а потом спустимся вниз.

Фрагмент земной коры в разрезе. Верхние слои — это культурные слои почвы и песок, его вывозят и используют в строительстве; под ним, белые слои — это известняк или мел, у вас в школе или универе мог быть небольшой кусочек этого карьера; ещё ниже, красные вкрапления — глина скорее всего; далее, чёрного цвета, идут твёрдые породы, в них как раз и содержатся кварциты, содержащие железо и другие металлы.

Запасов железной руды в данном местораждении по предварительным подсчётам хватит ещё лет на 150. В сутки в Лебединском ГОКе и находящемся в Курской области Михайловском ГОКе (часть фото была сделана и там), производится в среднем 110 000 тонн обогащённой руды. Содержащей железо породы добывается, конечно, больше, но её ещё нужно обогатить, отделив от пустой породы, ниже увидите, как это происходит.

Сверху всё такое маленькое и игрушечное, но один такой экскаватор высотой почти с 5ти этажный дом! Всего в течение суток в карьере работает 133 единицы горной техники, среди которых 30 карьерных самосвалов, 38 экскаваторов, 20 буровых машин и 45 тяговых агрегатов.

Карьерные самосвалы такие маленькие…

…но на самом деле. Вон с УАЗиком например сравните. Это кстати ещё не самый большой самосвал.

А вот БелАЗ 220-тонник. Самый грузоподъемный самосвал в Лебединском ГОКе.Таких в карьере пока только два, остальные БелАЗы перевозят до 130 тонн. Столько про них слышал с самого детства, в том числе и разных шуточек, а вот живъем увидел только сейчас. Незабываемые ощущения переживаешь, когда такая громадина размером с трёхэтажный особняк движется прямо на вас.

А это Caterpillar грузоподъемностью 180 тонн. Их недавно было закуплено пять единиц. В линейках обоих производителей есть машинки и грузоподъемней раза в два, но даже эти «малыши» впечатляют, вот вам автобус ПАЗ с человечками для сравнения )).

Чем больше внедорожник, тем дальше идти за трактором. Сложно сказать как далеко придётся идти за трактором, если понадобится дотащить до сервиса такой «внедорожник» (или если водитель неправильно припаркуется), поэтому в карьере на такой случай имеются свои «эвакуаторы», тоже на базе БелАЗа.

Кстати, такие крупные машины в карьер привозят в разобранном виде и собирают здесь же.

Вернёмся к руде. В карьере её добывают взрывным способом, примерно раз в три недели производится подрыв, затем осыпавшиеся куски грузят в самосвалы. На этой картинке погрузку осущетсвляют новым экскаватором Hitachi с объёмом ковша в 23 кубометра. Он пока самый большой, остальные отечественные, с ковшами до 20 кубометров.

Пока грузовик везёт породу на разгрузку посмотрим что ещё происходит в карьере. Кроме содержащих железо пород в карьере ещё много так называемой пустой породы. Известняк и песок, например, как я писал выше. Его размывают водяной пушкой и потом вывозят.

Эффектно выглядит когда 10-метровый склон начинает разрушаться.

Учитывая что в карьере довольно жарко, гораздо теплей чем на поверхности (на дворе была середина сентября), тут постоять было приятно.

Грузовик тем временем добрался до места, где породу перегружают в железнодорожные составы.

По ступенчатым краям карьера по спирали проложены рельсы, электровозы вывозят породу наверх, откуда она потом пойдёт на фабрику обогащения. Ведь пока ещё это в общем-то просто твёрдый камень, металлы из него ещё надо добыть. Сейчас мы увидим как это происходит.

Электровозы, кстати, специальные, отечественного производства, построенны на Новочеркасском заводе.

Мотовоз необычной конструкции, никогда таких не видел.

Наконец добытая порода оказывается здесь, на фабрике обогащения.

Для не специалиста многие процессы здесь, конечно, не очень понятны, но если коротко: породу дробят и измельчают, это происходит в таких барабанах. Затем очищают от примесей методом магнитной сепарации, обезвоживают и сушат. На этом этапе получается железнорудный концентрат с содержанием железа, в зависимости от марки, до 69,5%. Такой концентрат уже является полуфабрикатом для дальнейших процессов. Его либо отправляют на другие производства, где нужен именно такой продукт, либо передают в соседний корпус комбината, на окомкование.

Несмотря на то, что многие машины на комбинате введены в строй ещё в советские времена, процесс автоматизирован и управляется современными компьютерами и программным обеспечением.

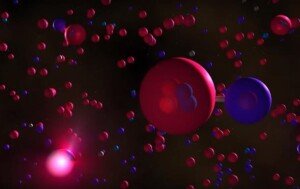

Окомкование — это процесс дополнительного обогащения железнорудного концентрата. Увлажнённый концентрат в специальных вращающихся чашах смешивается с бентонитом, в результате чего получаются круглые комочки (окатыши) размером 5-20 мм, которые затем обжигают в печах при температуре 1250-1300 градусов.

Печи закрытые, так что можно только увидеть как с одной стороны окатыши поступают в печь, с другой выходят, внешне, они мало чем отличаются. На самом деле есть доменные окатыши, а есть под металлизацию. Первые требуются для доменного производства в них 62-65% железа. Во вторых 66-66,5% железа при низком содержании серы, фосфора и оксида кремния, такие могут использоваться как для выплавки чугуна, так и для производства горячебрикетированного железа, из которого потом льют высококачественную сталь. Горячебрикетированное железо здесь так же выплавляют, и это является следующим этапом обработки окатышей. В брикетах содержится более 90% железа.

Цех обжига весьма тёмный, пыльный и в нём очень жарко. Впрочем, здесь трудятся только машины, люди заходят сюда только когда какой-то из машин требуется техническое обслуживание. Ну или когда производство показывают каким-нибудь очередным журналистам или блогерам )). Суровое брутальное место на Лебединском ГОКе: раньше я видел только чистые светлые цеха машиностроительных заводов, теперь увидел и те, в которых рождается металл из которого потом строят машины на этих заводах.

На выходе комбината можно увидеть готовое сырьё. Большие тёмные кучи — железнорудный концентрат.

А это слитки горячебрикетированного железа, которые получились из металлизированных окатышей.

Специальный роторный заборщик (ещё одна циклопическая машина на комбинате) грузит продукцию в вагоны для отправки заказчикам.

Полученные концентраты, окатыши и брикеты отправляются не только на внутренник рынок России, но и в Европу, Юго-Восточную Азию и США. Скорее всего какое-то количество этого «Лебединского» металла есть и вашем доме или автомобиле.

Индустриальное место с длинной историей.

А рядом строится новый цех и шахтная печь завода горячебрикетированного железа.

Добавить комментарий